Politischer Rückenwind für Wasserstoff-Reaktoren aus dem 3D-Drucker

Staatssekretär Matthias Hauer überreicht einen Förderbescheid für das Projekt InnoWaerm am Fraunhofer ILT. Das vom Bundesministerium für Forschung, Technologie und Raumfahrt (BMFTR) mit rund 1,5 Millionen Euro geförderte Vorhaben entwickelt hochtemperaturbeständige Leichtbau-Reaktoren aus Titanaluminid, die sich mithilfe additiver Fertigung herstellen lassen. Sie sollen einmal Wasserstoff direkt an Bord von Flugzeugen, Landmaschinen oder Schwerlastfahrzeugen erzeugen.

Am 10. Februar 2026 überreichte der Parlamentarische Staatssekretär bei der Bundesministerin für Forschung, Technologie und Raumfahrt (BMFTR) Matthias Hauer am Fraunhofer-Institut für Lasertechnik ILT in Aachen persönlich den Förderbescheid für das Projekt InnoWaerm an Projektleiter Andreas Vogelpoth und sein Team.

„Mit der Hightech Agenda Deutschland setzen wir klare forschungs- und wirtschaftspolitische Impulse für den Innovationsstandort Deutschland. Ziel ist es, wissenschaftliche Exzellenz systematisch in marktfähige Technologien und gesellschaftliche Anwendungen zu überführen“, sagte Matthias Hauer. „Das BMFTR-Programm für die Validierungsförderung VIP+ schafft dafür eine verlässliche Brücke zwischen Forschung und Wertschöpfung – und das themen- und verwertungsoffen. Das VIP+-Förderprojekt InnoWaerm zeigt das eindrucksvoll und wird mit seinem innovativen Fertigungsverfahren einen wichtigen Beitrag zu einer wettbewerbsfähigen und nachhaltigen Mobilität der Zukunft leisten. Ich wünsche dem Projektte am größtmöglichen Erfolg.“

Neben Vertretenden des Ministeriums nahmen auch Forschende beider beteiligten Fraunhofer-Institute ILT und IMM an der Veranstaltung teil. Für das Fraunhofer ILT waren unter anderem Institutsleiter Dr. Jochen Stollenwerk, Dr. Tim Lantzsch, Abteilungsleiter Laser Powder Bed Fusion (LPBF), sowie Alexander Neuke anwesend, der künftig die wissenschaftliche Leitung des Projekts übernimmt.

„Mit InnoWaerm entwickeln wir eine Lösung, um Wasserstoff kompakt, leicht und robust für mobile Schwerlastanwendungen nutzbar zu machen. Mit unserer Technologie schaffen wir die Grundlage für klimaneutrale Antriebe für Flugzeuge und große landwirtschaftliche Maschinen, wo Batterien an ihre Grenzen stoßen“, verdeutlicht Andreas Vogelpoth.

Anschließend besichtigte die Delegation das Labor, in dem das Projektteam die neuartigen Leichtbau-Wärmetauscher und Reaktoren entwickelt. Dr. Gunther Kolb vertrat das Fraunhofer-Institut für Mikrotechnik und Mikrosysteme IMM aus Mainz, bei dem er stellvertretender Institutsleiter und Bereichsleiter für dezentrale Wasserstofftechnik ist. Das Treffen bot Gelegenheit für einen direkten

Austausch über die technologischen Herausforderungen, die Chancen der additiven Fertigung und die nächsten Schritte auf dem Weg zur industriellen Umsetzung.

Das Fraunhofer ILT in Aachen koordiniert das Vorhaben; die Projektlaufzeit beträgt 24 Monate. Das Fraunhofer IMM bringt seine langjährige Erfahrung im Bereich kompakter Reaktorsysteme für die Wasserstofferzeugung ein. Beide Institute arbeiten eng zusammen, um die neue Fertigungstechnologie mit konkreten Anwendungsanforderungen aus der Energie- und Mobilitätsforschung zu verknüpfen.

„Mit unserer langjährigen Erfahrung in der Wasserstofftechnik bringen wir die Perspektive der Systemintegration bei InnoWaerm ein, vom chemischen Prozess im Mikroreaktor bis zur Anwendung“, erläutert Gunther Kolb.

Leicht, hitzebeständig, frei formbar

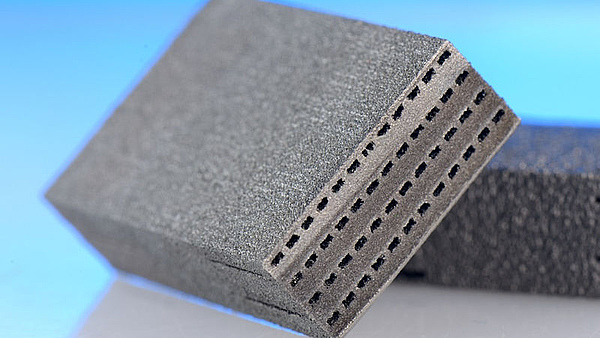

Ziel von InnoWaerm ist die Entwicklung hochtemperaturbeständiger Leichtbau-Wärmeübertrager und Reaktoren für mobile Anwendungen etwa in schweren Nutzfahrzeugen oder der Luftfahrt. Dabei geht es nicht nur um klassische Wärmetauscher zur effizienten Energienutzung, sondern auch um sogenannte Mikroreaktoren, um aus Flüssigkeiten wie Methanol oder Ammoniak direkt Wasserstoff zu erzeugen, der dann zum Antrieb genutzt werden kann.

Die Forschenden verwenden Titanaluminid, eine extrem leichte, hitzebeständige und korrosionsresistente Legierung, die sie additiv verarbeiten. Das eingesetzte 3D-Druckverfahren LPBF wurde am Fraunhofer ILT gezielt weiterentwickelt, um die bislang problematische Verarbeitung des besonders spröden Titanaluminids zu ermöglichen.

„Titanaluminid zählt zu den intermetallischen Phasen. Es verbindet Eigenschaften metallischer und keramischer Werkstoffe. Die ungewöhnliche Legierung ist extrem leicht, hitzebeständig, aber auch spröde und schwer zu verarbeiten“, erklärt Vogelpoth. „Deshalb war es bisher kaum für komplexe Bauteile einsetzbar. Mit unserer neuen Vorwärmtechnik im Laserschmelzprozess können wir das jetzt ändern. So wird es möglich, mikrostrukturierte Reaktoren herzustellen, die leicht genug für den Einsatz in mobilen Anwendungen sind, vom Flugzeug bis zur Landmaschine.“

Titanaluminid konnte bisher nur sehr aufwendig verarbeitet werden beispielsweise mit Elektronenstrahlschmelzen oder Guss. Durch die additive Fertigung lassen sich nun exakte Geometrien fertigen und an thermische sowie strömungstechnische Anforderungen anpassen. „Was wir zeigen wollen: Es geht. Es ist machbar. Und es lohnt sich“, fasst Vogelpoth zusammen.

Gemeinsam mit dem Fraunhofer IMM integrieren die Projektpartner die additiv gefertigten Bauteile in mobile Reaktoreinheiten in Kombination mit Brennstoffzellen und verbinden dabei geringes Gewicht mit hoher Temperaturbeständigkeit.

Reaktoren für die Reichweite

Im Mittelpunkt des Projekts steht die Luftfahrt: Dort zählt jedes Kilogramm und gleichzeitig steigen die Anforderungen an emissionsfreie Antriebe. Die im Projekt entwickelten Reaktormodule sollen direkt an Bord Wasserstoff erzeugen, indem sie flüssige Trägerstoffe umwandeln. Das vermeidet aufwendige Tanklösungen mit gasförmigem Wasserstoff und schafft neue Spielräume für Reichweite und Sicherheit.

Die Technologie eignet sich besonders für hybride Antriebssysteme, bei denen Brennstoffzellen im Zusammenspiel mit chemischen Energieträgern eine flexible und emissionsarme Energieversorgung ermöglichen. Auch für andere mobile Anwendungen mit hohen Belastungen, etwa landwirtschaftliche Maschinen oder Nutzfahrzeuge, bietet das Konzept große Vorteile. Die Kombination aus geringem Gewicht, hoher Temperaturbeständigkeit und kompakter Bauform ist besonders dort relevant, wo der verfügbare Bauraum knapp und die Anforderungen an Effizienz hoch sind.

In der nächsten Projektphase liegt der Fokus auf der Validierung unter realen Einsatzbedingungen. Das Projektteam plant, die Herstellbarkeit im industriellen Maßstab zu demonstrieren und das Potenzial der neuen Fertigungstechnologie für klimaneutrale Antriebssysteme in der Luftfahrt zu zeigen.